本文作者:Marie Freebody

2000年代初,德克萨斯理工大学江红星教授与林靖宇教授夫妇团队首次展示了micro-LED显示器的一系列突出功能。从那时起,该技术在越来越多的流行电子设备的显示屏中得到越来越多的采用。它们的应用范围从大型视频墙到可穿戴设备和AR/VR设备的微型显示器。随着深紫外(DUV)激光制造系统的进一步发展,专家预测,micro-LED将进一步颠覆显示器市场,并有助于在屏幕上添加摄像头和传感器等新功能。

micro-LED具有与传统LED相同的特性,但尺寸小于50 μm,甚至可小至3 μm。每个像素都可以使用RGB LED芯片单独控制,该芯片可以发出三种不同颜色的光。

由于尺寸较小,像素间距较小,micro-LED 可以提供高达10K每英寸像素(PPI)的分辨率,并以低50%的功耗提供至少100倍的OLED 亮度。它们的功耗仅为传统液晶显示器的10%。

“micro-LED显示器提供了消费者想要的一系列性能标准,这是其他现有显示技术无法实现的,”江红星教授说, “这包括高亮度、高效率、自发射率、超高空间分辨率和对比度、超低功耗、宽视角和色域、快速运行速度和环境稳定性。”

micro-LED的独特优势和日益普及正在影响其制造中使用的激光系统的发展。制造micro-LED显示器可能涉及多种激光工艺,以制备、操作和组装构成显示器的微小像素以及层。具体来说,激光用于对硅晶圆进行退火,在转移过程中将micro-LED与玻璃载体分离,并从显示器上修整有缺陷的LED。优化激光源以提高所有这些工艺的产量和成本效率是一项持续的挑战。

准分子和固态激光器是最常用的光源。准分子具有更高的脉冲能量,可以减少材料加工应用中的热影响区。然而,准分子光源相对昂贵,特别是由于它所需的光束传输光学器件成本高且复杂,还难以维护,又使用有毒气体并且需要昂贵的维修费用。

尽管准分子的渐进式改进是可能的,但一些用户质疑这些光源是否能够像固态光源一样降低micro-LED生产成本。

固态源通常依靠二极管激光器来泵浦晶体或掺杂光纤介质来产生近红外光。然后,非线性晶体可以将其光束频率增加到紫外线波长的三倍。为了使DUV光源更适合micro-LED生产应用,供应商正在寻求增加脉冲能量并延长使用寿命。提高重复率也很大有助益,因为它可以转化为更高的平均功率,从而提高生产率。

更广泛地采用micro-LED显示器的主要障碍之一是其制造工艺的复杂性。林靖宇教授表示,这一过程的一个主要瓶颈是数百万个micro-LED从生长它们的半导体晶圆到显示面板背板的大规模转移。“创新的传质工艺可以实现高吞吐量和产量,但仍需要改进和优化,以提高成本效率并降低最终产品价格。”

3D-Micromac AG 首席执行官Uwe Wagner同意,尽管micro-LED具有潜在的性能优势,但其生产成本有助于保持更成熟的mini-LED、LED 和 OLED 的竞争力。

“micro-LED 提供了高分辨率和明亮显示的可能性。每个像素都由三个、四个或更多LED 组成,这导致每个显示器的LED数量达到极限。”Wagner说道。“但目前还不可能将制造成本降低到可销售的水平。”

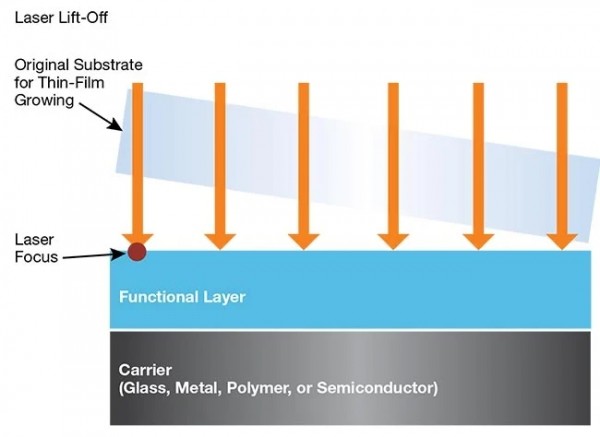

与通过蓝宝石晶圆上的外延技术制造的micro-LED不同,micro-LED必须通过激光剥离 (LLO) 工艺将其与其生长基板分离。由于micro-LED的外延层只有几微米厚,因此转移过程需要精细且精确的方法。

DUV激光器是唯一能够提供将氮化镓(GaN)micro-LED外延层与其生长基板分离所需的能量和微米级精度的选择。事实上,外延晶圆被键合到可以多次重复使用的处理晶圆上。Wagner 说:“GaN 层吸收蓝宝石晶圆和micro-LED堆叠之间施加的激光能量,从而导致氮化物蒸发。” “因此,蓝宝石晶圆被从micro-LED结构上剥离,而所谓的供体晶圆仍然存在。”

尽管 LLO 技术比非激光方法提供更高的吞吐量,但它们对相干光束的依赖使其对激光器的稳定性、光束均匀性、脉冲重叠和脉冲边缘效应敏感。这使得均匀地传递激光束的能量变得至关重要。

总部位于日本的材料研发公司信越化学工业株式会社利用248 nm准分子激光器的特性和光束整形技术来帮助克服这些挑战。

信越创新显示材料与技术部门经理 Eiichiro Yamasaki 表示:“由于芯片尺寸极小,而且需要处理的芯片数量也非常多,因此与其他显示器相比,micro-LED 显示器更加复杂。” “248 nm 准分子激光器使用光掩模实现均匀的高帽形线光束,使micro-LED芯片能够用均匀的激光照射。”

尽管固态DUV激光器中的转换晶体容易退化,但IPG Photonics的最新发展表明DUV晶体寿命得到了显著改善。其结果是光束质量参数具有更高的稳定性。

IPG Photonics市场开发经理Alexei Markevitch表示,新技术允许用户在不发生晶体移位的情况下操作激光器,从而消除了光束质量随时间变化的担忧。“它使激光操作变得更简单,并降低了维护成本!”

准分子激光器在具有亚微米吸收深度的单脉冲过程中工作。相比之下,光纤或二极管泵浦固态 (DPSS) 激光器通常在芯片上光栅扫描光束,从而产生一些预期的脉冲重叠。这可能会导致更深的总吸收深度。

如今的 DUV 激光器可以加工尺寸小至5 µm的micro-LED,满足当前的应用需求。未来的主要重点是降低材料成本并提高重复率。尽管随着micro-LED尺寸缩小到个位数微米级,材料成本会下降,但Markevitch强调,提高重复率还是很重要的。

“准分子或固态 DUV 激光器的重复率越高,平均功率就越高,”他说。“生产力总是与平均功率成正比。然而,为了发挥作用,更高的重复率应该得到光束传输和定位平台的支持。”

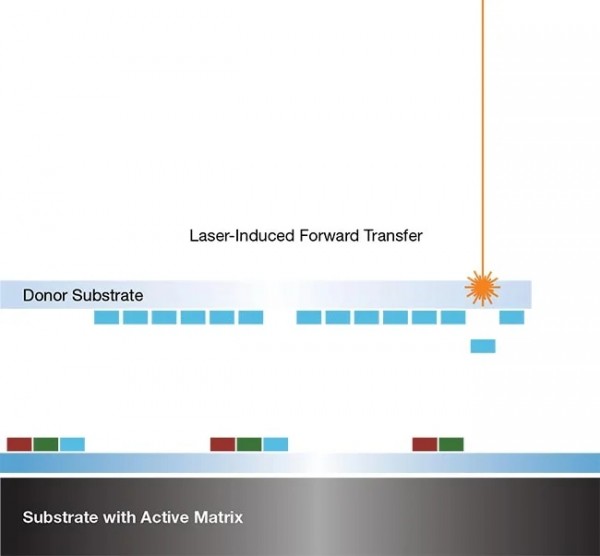

LLO 工艺将GaNmicro-LED从蓝宝石晶圆释放到临时载体上后,必须将LED整体转移到显示器上。所讨论的micro-LED的规模使得这是一个微妙而精确的过程,甚至挑战了传统的LLO转移方法,从而引起人们对替代方法的兴趣。

相干公司显示器垂直市场营销总监Oliver Haupt表示:“micro-LED尺寸正在进一步缩小,小至3至5 µm,而激光转移是满足消费类显示器制造的吞吐量和规模要求的最佳且唯一的选择。”

具体一点的话,这一工艺更应该称为激光诱导正向传输 (LIFT),可以以微米级精度将数百万个单独的micro-LED放置在显示器上。随着市场要求每小时转移超过1亿个芯片,同时保持优于1.5 µm的贴装精度,DUV准分子激光器可提供最佳的能量稳定性,满足行业所需的吞吐量。

Haupt说:“准分子激光器已被证明具有数十年来同类最佳性能,可用于显示器应用。”。“它们的高脉冲能量尤其能够实现最高的吞吐量和真正的工业制造。”

激光还可用于修复和翻新过程,以纠正micro-LED显示器中的缺陷或损坏。炬光科技泛半导体制程事业部副总经理顾维一表示,巨量转移工艺必须将LED芯片的贴装精度保持在±0.5µm以内,才能保证良率。但即使良率高达99.999%,4K电视仍会有约260个坏点需要修复。

“这就是激光的高精度和指向性发挥重要作用的地方。”顾维一说。

通常,芯片修复过程包括检查、检测、激光去除和激光焊接步骤。除了在巨量转移生产中发挥作用外,LLO和LIFT技术还可用于用功能正常的micro-LED替换故障的micro-LED。

在此过程的最初阶段,高精度光学检测设备识别并定位芯片上的死点。然后,在单个芯片转移到激光将其焊接到位的空点之前,高峰值能量激光束去除这些死点。

尽管激光器对于micro-LED的转移和修复都至关重要,但这两项任务优先考虑所用光源的不同性能参数。3D-Micromac的Wagner表示: “全晶圆LLO工艺需要高脉冲能量才能实现全晶圆处理所需的吞吐量。通过增加脉冲能量,可以增加照射面积,从而提高吞吐量。相比之下,修整需要将激光曝光到单个micro-LED上,任何定时或定位的不稳定都可能导致激光点错过micro-LED。”

折射光学元件将激光输出整形为方形、线性和矩形几何形状的大或精确的小光束点。

“最小光束长度可短至50μm,而长宽方向的能量输出仍可达到超过97%的均匀度,是修复不同尺寸的micro-LED芯片最佳解决方案。”顾维一说。

由于micro-LED显示器处于产品生命周期的早期阶段,制造标准尚未确定。几乎可以肯定的是,在未来,这些显示器的大规模生产操作将对 DUV光源提出目前无法满足的要求。激光器将面临持续的压力,要求提供更高的重复率和更好的光束均匀性,以提高吞吐量,从而降低这些显示器的成本。

与此同时,DUV激光技术本身的发展将提高这些光源的标准。目前用于micro-LED制造的固态DUV激光器可提供10 W的输出功率。随着输出功率的增加,这些激光器可能成为显示器制造的首选激光器。除了激光源的进步之外,专家强调,光束传输系统、光学器件和材料兼容性对于micro-LED显示器的成功同样重要。

Yamasaki表示:“仅仅开发DUV光源并不能实现micro-LED显示器的量产,材料技术和装备技术很重要,材料和装备的兼容性也很重要。”

人们对DUV光源的未来及其在制造micro-LED显示器中发挥的关键作用寄予厚望。这两种技术之间的共生关系将继续促进两者的发展。

Wagner表示:“我个人坚信,micro-LED显示屏市场最终将取得重大的市场成功。这将导致需求增加,进而加速DUV光源的未来开发和性价比优化。”

全球显示器制造商的注意力日益转向micro-LED技术,几乎所有供应商都展示了第一批原型机。随着micro-LED应用的增长,生产设备的规模化将成为关键。

相干公司的Haupt表示: “我们的工业紫外线激光器和光学系统如今能够全天候生产高分辨率OLED显示器,我们正在致力于开发下一代技术。我们已经在OLED显示器上证明了这一点,并将在micro-LED上再次证明这一点。”

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们