导读:激光焊接能够焊接不同的材料并提高耐用性,使工程师能够突破技术设计的界限。

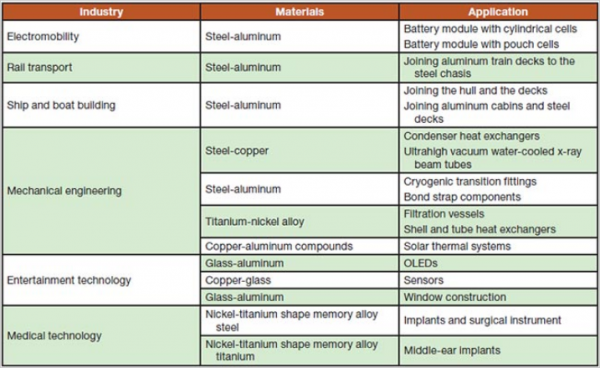

激光焊接在电动汽车、航空航天、船舶和铁路运输、建筑、能源领域、半导体、消费电子产品、医疗设备制造等领域占有一席之地。即便是传统焊接技术难以焊接的不同材料熔合,激光焊接的灵活性和精度也能轻松解决,甚至成为首选解决方案。这一过程通常称为“异种焊接”,是实现现代工程目标的重要组成部分。

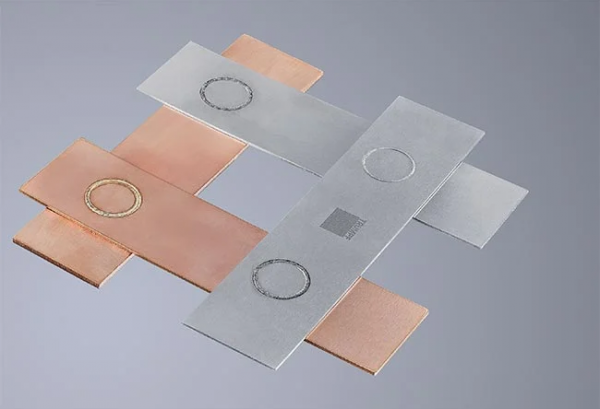

用于电动汽车(e-mobility)应用的电池和电气元件的生产正在推动人们对铜和铝等异种材料的激光焊接产生更大的兴趣。(通快供图)

当选择具有良好性能(例如导电性和导热性、延展性、相对密度、熔点和硬度)的不同材料时,异种焊接可以实现更广泛的设计自由度,但传统上需要粘合剂或机械方法才能粘合在一起。

尽管该技术与传统焊接有共同点,但它提供了增加设计自由度、材料组合种类的独特机会,从而降低制造和装配成本并提高组件或系统性能。

然而,焊接不同材料需要仔细考虑激光波长、平均功率、光束轮廓、脉冲宽度和峰值功率。激光系统参数还必须根据特定的材料组合和应用进行定制。

最重要且增长最快的应用领域是电动汽车电池和电气元件的生产。近两年对电动汽车 (EV) 的需求激增,而焊接异种材料是提高电动汽车效率和环保性的核心。

尽管异种焊接与传统焊接有共同点,但优化焊接质量和速度更具挑战性。激光焊接系统的灵活性提供了独特的解决方案,以扩大新的应用和机会。(通快供图)

高功率和高亮度工业蓝光激光技术的领先创新者NUBURU 的首席营销和销售官 Matthew Philpott 表示:“预计未来5~10年电动汽车的占比将超过 20%,消费电子产品的占比将在10%到15%之间。”

锂离子(Li-ion)电池的制造需要能够以箔到极耳或极耳到极耳的焊接方式将铝与铜焊接。在圆柱形电池中,铜极耳必须焊接到钢罐上。

在电池组制造中,电池通常已经组装完毕,工程师必须实施连接电池的设计以提供最佳能量。目前的锂离子电池由镀镍冷轧钢制成。但是,将电阻较小的金属(例如铝或铜)焊接到锂离子电池的标准不锈钢端子上会降低其电阻,因此在热损失中浪费的能量更少。

AMADA WELD TECH 产品工程和应用高级经理Mark L.Boyle表示:“电动汽车电池性能的增强是电动汽车销量稳定增长的一个主要因素。更好的性能部分源于异种金属焊接的最新发展,它通过增加能量存储、减小尺寸和保持可靠性来提高效率。”

此外,造船业提供了另一个例子,异种焊接正在带来独特的价值。该行业经常使用钢铝焊接口来优化重量分布,从而降低CO2排放并增强稳定性。特别是,将钢制船体焊接到铝制上部结构可以减少自重。

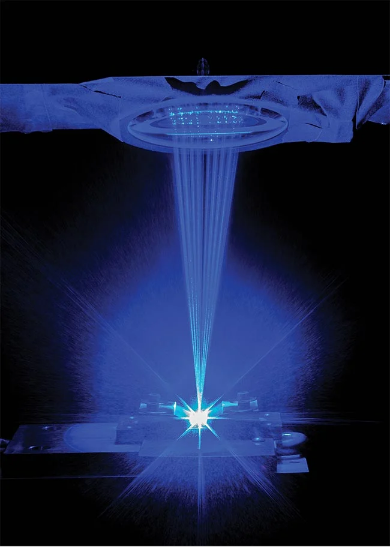

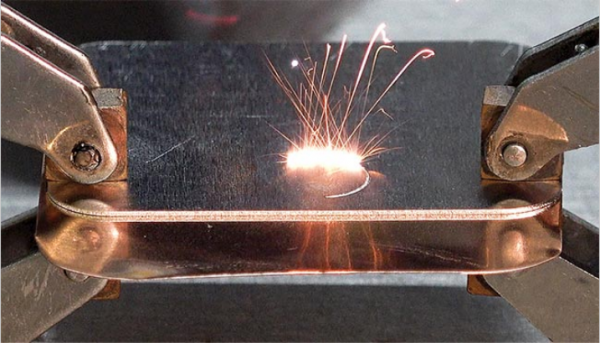

蓝光激光焊接铜片。绿光和蓝光激光器通常更适合焊接高反射金属(例如铜和铝),可提供更低的热输入并提高 >1 µm 的工艺稳定性。(NUBURU供图)

“除了减少CO2排放和能源消耗外,通过材料的智能布置还可以降低船舶的重心,从而提高运输稳定性。”汉诺威激光中心金属焊接和切割组研究员 Rabi Lahdo表示。

尽管具有相似特性的材料通常会产生更可靠的焊接,但AMADA WELD TECH 等主要参与者收到越来越多的焊接异种材料的请求。

“在商业上,选择不同的材料可能会降低制造成本并提高组件或设备的性能。”Mark L.Boyle说, “当这种情况发生时,异种金属的选择可以被用作市场上的竞争优势,以更低的价格提供更好的产品。”

挑战和考虑因素

将钢或铜等材料与铝熔合时,材料熔点和热膨胀系数的变化会导致中间脆性部分的形成,从而削弱焊接口强度。

“金属具有不同的熔化和熔化温度、不同的光吸收系数(尤其是在某些激光波长下)以及不同的热扩散率。这导致很难同时将它们融化到适当的程度。”NUBURU的Philpott说,“这种情况在高反射金属中最为明显,这些金属对红外线中的吸收系数可能大不相同。”

冷却过程中不同的热膨胀系数产生的应力场也会削弱焊缝,并可能导致焊接口失效。这些硬脆结构被称为“金属间相”,形成于焊缝金属和母材之间的过渡区。这是一种可能困扰任何焊接方法的现象。

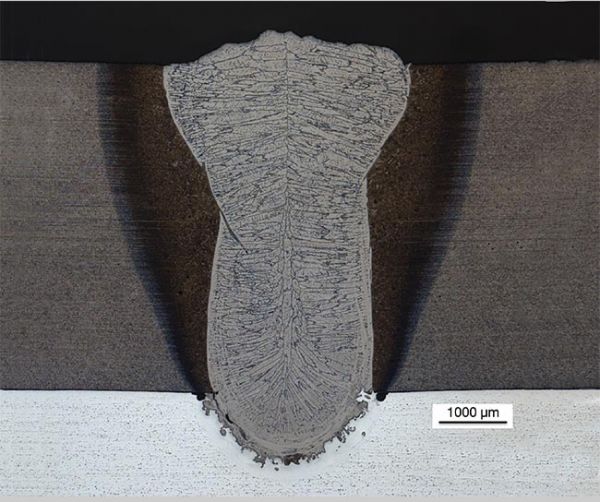

钢和铝异种焊接口的横截面。(LZH供图)

汉诺威激光中心接合与切割金属小组负责人Sarah Nothdurft说:“金属间相的形成,例如钢-铝体系的FeAl2, Fe2Al5, FeAl3和铜-铝体系的Cu9AL4, CuAl2, Cu4Al3,是由于元素的溶解度有限。与基材相比,此类相还表现出明显更高的电阻率。”

仔细选择激光器的操作参数,例如结合高焊接速度、低热负荷和对熔化过程的精确控制,使工程师能够缓解其中一些问题。

“虽然金属间化合物的形成是不可避免的,但它们的脆性却并非如此。”IPG Photonics市场开发经理Alexei Markevitch说道,“正确的工艺配方可以最大限度地减少这些化合物的形成,并最大限度地提高其可塑性,从而产生结构健全、导电性更高、更稳定的焊接口。”

焊接不同材料的应用

注意适当的混合比例和适当的搭配排列可以进一步增强异种焊接口的性能。例如,具有搭接焊接口的工字缝已被证明是有利的。在这种方法中,将钢板放置在铝板上。为了最大限度地减少金属间相,焊接是穿过钢板进行的,并且仅焊接到铝板上。

汉诺威激光中心金属焊接和切割组研究员Oliver Seffer表示:“由于铝含量较低,最终的微观结构中此类脆性相的比例相对较低。”

激光参数注意事项

激光技术的选择取决于要焊接的材料。玻璃和金属的异种焊接口可能需要 CO2激光系统。焊接铝硅酸盐玻璃和各种金属可能会受益于飞秒激光系统,而焊接铝合金和技术玻璃通常可以通过皮秒激光源获得成功。

目标是最大限度地减少热输入、消除飞溅、提高工艺稳定性并提供宽广的工艺参数窗口,同时以尽可能高的速度进行焊接。

“虽然钢合金在近红外区域吸收良好,但即使是具有高反射率的金属,例如铝和铜,也大多采用1 µm激光加工。”IPG 的 Markevitch 说道, “这是因为吸收率取决于金属温度和相。在室温下,铜和铝在1µm处吸收约5%,在515nm处吸收40%至50%,而在蓝光波长下的吸收率更高。”

“加热金属的所有吸收率都会增加,红外在熔点处出现跳跃,”他说, “熔融金属可以很好地吸收所有波长。因此,足够高的红外功率密度克服了高反射率。”

然而,在箔片的浅传导焊接或涉及较厚材料的某些焊接几何形状中,使用高强度红外激光可能会导致过热、材料损坏或快速吸收转变点处的工艺不稳定。因此,在某些情况下,绿光或蓝光激光器更适合铜的焊接,因为它们能提供较低的热输入,并能提高>1 µm的工艺稳定性。

Rabi Lahdo表示,降低所需的输出强度可以减弱熔池中的湍流,从而提高工艺稳定性。 “工艺稳定性的提高的同时,混合焊接口质量也会提高,飞溅物的形成会受到抑制。”

在较厚材料的键孔焊接中,从数百微米的微键孔开始,红外激光器通常比绿光或蓝光激光器更有效,因此输入的热量更少,同时焊接质量更好,速度更快。

可调模式光束激光器可以消除飞溅,同时快速实现异种材料的高质量焊接口。这些激光器发出封闭在可单独控制的环形光束内的核心光束。使用红外单模光束(上图)可以实现熔化铝和铜的母线焊接应用。但可调模式激光器(下图)通过将单模光束封闭在外部环形光束内,表现出对飞溅的完全控制。此类系统能够以 60 m/min 的速度进行无飞溅铜母线焊接,熔深 >0.65 mm。(IPG Photonics供图)

位于加利福尼亚州圣克拉拉的通快激光技术中心的全球高级大客户经理Ken Dzurko说:“高达2kW的单模光束亮度克服了光亮金属的反射性,从而建立稳定的小孔焊缝,其熔深可以比焊缝宽度深得多。”

“光束的快速振荡抑制了金属间化合物的形成,从而限制了焊接口处熔化阶段的持续时间。”他说,“此外,光束亮度高,可以提高焊接效率,大大减少热影响区,从而以较低的平均输入功率产生较高的焊接量。”

影响激光能量使用的另一个因素是金属蒸气羽流的光散射,它与波长的四次方成正比。1070nm激光的散射比515nm激光少18倍,比455nm激光少30倍。蓝光和绿光激光在金属蒸汽羽流中的高散射率很容易抵消它们在熔融材料中稍高的吸收率。

如今,大多数制造商选择连续波1 µm激光器,这种激光器在加工速度、质量和降低成本方面处于领先地位。但所有波长都具有优势,具体取决于具体情况。例如,NUBURU的Philpott认为,在受益于吸收增加的应用中,将波长转变为蓝光或绿光值得探讨。

“蓝光或绿光激光器的光束传输(例如扫描仪、加工头、光束控制和其他辅助组件)与近红外激光器使用的光束传输类似。”Philpott说,“因此,从红外线转换到蓝光或绿光非常容易,管理羽流的方法也类似,因此不会因吸收或散射而造成问题。”

当今的激光系统在515nm 波长下的功率限制为3kW,在455nm波长下的功率限制为4kW。由于蓝光激光器的光束质量有限,因此光束的聚焦性和加工效率也受到了限制。

“当使用可见光范围内的激光束波长焊接铜时,特别是在蓝光光谱中,目前缺乏足够的激光束功率和所需的光束质量,”Rabi Lahdo说,“当使用激光二极管产生激光辐射时,实现高光束质量是最大的挑战。此外,可见激光比红外光源更容易损坏光学元件,从而缩短使用寿命并增加成本。”

尽管面临挑战,Philpott预计,随着蓝光二极管的可用性和性能不断提高,焊接性能和价值也将进一步提高。

“在光学器件设计公差范围内运行激光器不会带来可靠性或成本风险,”他说, “尽管如此,客户在使用某个激光器供应商的产品时可能会遇到光学器件寿命短的问题;但是,如果制造商在发布产品之前没有对光学器件进行适当的验证,那么任何波长的产品都可能出现这种情况。”

激光系统专业化

连续波光纤激光器可以通过对光束轮廓进行适当的控制来焊接铝和铜。在过去的十年中,芯环光束轮廓和功能更强大的扫描系统的发展显著提高了混合焊接口的质量和潜力。

在铜和铝的小孔焊接过程中,小孔在高速焊接时会变得不稳定。消除这种不稳定性的方法之一是放慢焊接速度,但这通常并不可取。而另一种方法是使用振镜向激光束增加摆动以搅拌熔池。这改善了熔体流中的对流,以防止小孔塌陷。它通常会产生质量极佳的焊缝,但会进一步减慢焊接过程。

消除高速焊接时的飞溅的第三种方法是使用可调节模式光束 (AMB) 激光器,该激光器发射由环形光束包围的核心光束。核心光束功率和强度决定了小孔的穿透深度,而环形光束的能量则稳定了小孔,以最大限度地减少或完全消除不良的飞溅、裂纹和孔隙率。

最小的纤芯是直径为14 µm的单模光束。多模纤芯的直径通常为50或100µm,环形光束的直径通常可达300µm。

“芯环光纤激光器的使用是红外异种激光焊接的一个活跃的发展领域,受到所有主要参与者的追捧,”IPG Photonics 市场开发经理Markevitch 说,“选择具有单模核心的 AMB 激光器是因为其多功能性、高焊接速度以及最大限度地减少脆性金属间化合物形成的固有能力。”

一台3千瓦单模核心 AMB 激光器在环形激光器中的附加功率为3千瓦,能够以60米/分钟的速度进行无飞溅铜母线焊接,穿透力大于0.65毫米。

Markevitch说,目前的商用绿光或蓝光激光器无法达到相同的处理速度和质量。但正如他指出的那样,焊接一致性仍然会受到材料之间的间隙变化或材料污染的影响。随着母线厚度减小的趋势,夹紧和固定成为一项挑战。焊接熔深不足可能会导致较高的电阻和较低的机械强度,而过度熔深或刺穿可能会使电动汽车电池单元存在火灾隐患。

“母线搭接焊接口的典型材料厚度为200至300µm,小于1mm。”Markevitch说,“紧邻薄搭接焊接口下方的是热敏有机电解质,在>60°C时可能会分解。”

铝的熔化温度为660°C,铜的熔化温度为1085°C,钢合金的熔化温度为1500°C。熔化温度截然不同的两种金属需要在不损坏下面的含有易燃有机凝胶的锂盐或电池元件(例如密封件、垫圈和隔板)的情况下熔化。

基于光谱过程发射或OCT的在线过程控制可以提供实时无损焊缝深度测量。这样就可以采取纠正措施,以达到恒定的熔透深度。

归根结底,没有单一的最佳解决方案可以解决所有不同的焊接挑战。“重要的是要有一套完整的工具包,包括具有宽参数控制范围的高亮度激光器、光束整形策略和过程中验证工具(如 OCT),以便定制所需的时间、温度和空间控制,从而实现特定的焊接目标。”通快激光技术中心的全球高级大客户经理 Ken Dzurko说。

(本文作者:Marie Freebody,《hth官方 》编辑老One编译)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们